사회의 파편화가 진행되면서 이젠 사람들은 저마다의 욕구를 충족하길 원한다. 이러한 흐름에 발맞추어 개인별 맞춤(personal fitting) 트렌드가 제조업을 휩쓸고 있다. 과거에는 소비자들이 일반적 취향에 따라 공장에서 다량으로 생산된 제품을 소비해야 했지만, 다품종 대량 생산을 추구하는 맞춤형 생산으로 가고 있다. 이것을 가능케 하는 기술이 바로 3D 프린팅이다. 3D 프린팅은 전통적 제조 방식과 달리 서로 다른 제품을 생산하기 위해 설계를 변경할 필요가 없다. 또 추가비용이 발생하지 않으며 정교하고 빠른 반복적 생산이 가능해 무궁무진한 가능성을 보유한 기술이다. 미래학자 제러미 리프킨은 자신의 저서 한계비용 제로 사회에서 "3D프린팅은 맞춤형 제조와 단가 인하를 통해 제품 생산과 보급에 혁신을 안겨줄 것"이라 언급한 바 있다. 그렇다면 도대체 3D 프린팅은 어떤 혁신을 가져온다는 것인가? 기존의 산업 시스템은 생산, 유통, 소비 순으로 이어졌다. 3D 프린팅은 그 순서를 소비, 생산, 유통의 순서로 바꿔, 각자의 욕구를 충족시키면서도 대량 생산으로 단가를 낮출 수 있는 시스템 혁명을 끌어내는 것이다. 이를 이뤄내고 있는 대표적 2가지 사례를 살펴보겠다.

맞춤 정장의 혁신자, 하이브 앤드 콜로니

미국 남성 정장 브랜드인 하이브 앤드 콜로니는 3D 스캐너를 활용하는 맞춤 정장 스타트업이다. 하이브 앤드 콜리니의 창립자 마이크 아바디는 졸업 후 월스트리트의 직장에서 일하기 위해 여러 벌의 정장이 필요했던 경험을 겪었다. 졸업 후 기본자금을 모은 아바디는 아덴 리드라는 맞춤 정장사업에 착수했다. 소비자가 온라인에서 직물 종류를 선택하고 자신의 신체 치수를 입력하면, 재봉사가 정장을 제작한 뒤 배송해주는 시스템이었다. 아바디는 최고 품질의 제품제작을 추구했으나, 웹사이트를 통해 원단을 선택하는 시스템상 한계가 명확했다. 고심 끝에 그는 3D 스캐너와 직물 샘플 북을 싣고 맨해튼의 거리로 나왔다. 고객이 편리하게 접근할 수 있도록 직장과 가까운 곳, 뉴욕 금융가로 접근했고, 기기 앞에 1분만 서 있어도 전신 치수를 완벽히 측정할 수 있는 3D 스캐너가 바쁜 뉴욕 금융가 직장인들로부터 큰 화제를 일으켜, 이를 바탕으로 아바디는 대형 판매점에 하이브 앤드 콜로니라는 브랜드로 오프라인 매장을 열었다. 고객들은 매장 내 직물 바에서 커피를 마시며 스타일리스트와 상담할 수 있으며, 여기서 500가지 이상이 옵션 중 원하는 직물과 스타일을 선택할 수 있다. 정장 셔츠의 단추, 옷깃, 라이닝까지 모든 요소를 자신만의 것으로 디자인할 수 있는 것은 물론, 3D 스캔을 측정을 전통적 줄자 특정 방식으로 보완함으로써 고객에게 딱 맞고 멋지게 제작된 제품을 주문 후 4~6주 이내에 받아볼 수 있게 되었다. 그동안 옷 제조업은 대량 생산을 통한 일반 기성복, 고급 남성용 정장은 '선 주문 후 생산'이라는 방식이 유지되어 왔다. 전자는 값이 싸지만, 자신만의 개성일 살릴 수 없는 점과 고급 남성용 정장은 맞춰 입을 순 있지만 비싸다는 점 등 각각의 장단점들을 갖고 있었다. 3D 스캐닝 기술을 접목해, 최상의 품질과 제품의 다양성 독창성을 유지하면서도 값싼 생산이 가능하다는 각 생산 방식의 장점만을 결합한, 새로운 첨단 제조 시스템을 가질 수 있게 된 것이다.

당신의, 당신만을 위한, 보석(步石) TDL

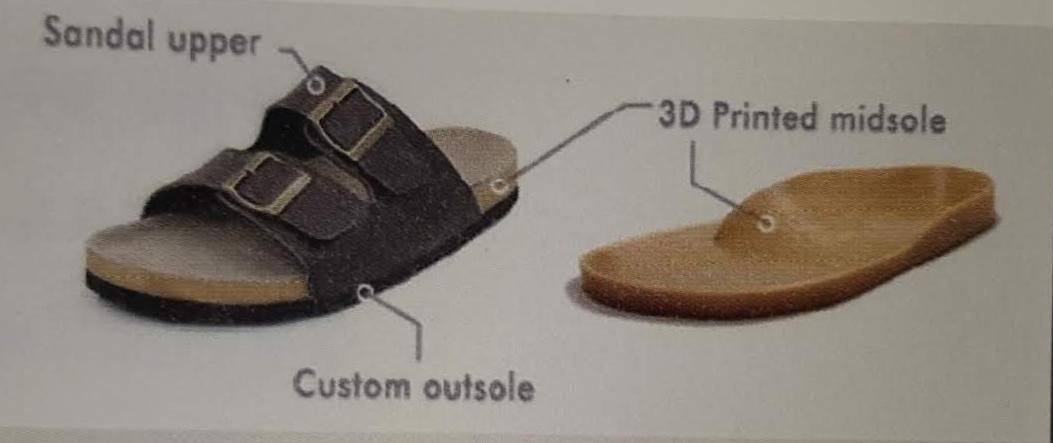

키가 큰 사람은 발도 크다. 게다가 발 볼도 넓다. 그래서 기성 제품을 샀을 때 미세하게 잘 안 맞는다. 미세한 차이라고 해도 불편함을 무시할 수 없을 때가 있다. 발 볼이 넓어 어쩔 수 없이 신발 끈을 느슨하게 매는데 이러면 신발 자체가 헐렁해져 달리기할 수가 없고, 넘어지기에 십상이다. 심지어 어떤 사람은 내리막길을 걷다가 넘어져 크게 다칠 뻔한 사고를 겪은 적이 있다. 발에 꼭 맞춰서 사는 것이 좋지만, 그러려면 매우 비싼 가격을 지급해야 한다. 그렇다고 운동화 하나 사자고 큰돈을 들일 수는 없는 일이다. 이와 비슷한 상황에 부닥친 사람에게 희소식이 될 만한 이야기가 있다. 캐나다 온타리오주 윈저에 소재한 신발 제조업체 TDL대표는 스캐너로 사용자의 발 치수를 정확히 측정한 뒤 3D 프린팅으로 샌들을 제작하는 개인 맞춤형 비즈니스를 고안했다. 놀랍게도, 이처럼 세상에 하나뿐인 신발을 제작하는 데 불과 몇 시간밖에 소요되지 않는다. 어떻게 이런 일이 가능할까? TDL 시스템 사의 스캐너는 전체 발길이, 발가락 높이 등 총 20가지 이상의 세부 항목을 다각적으로 측정한다. 이렇게 측정된 데이터는 연결된 컴퓨터는 전송 및 자동 저장되어 분석 결과 보고서를 도출한다. 이 정보를 토대로 샌들을 설계한다. 그런 다음 3D 프린터로 인쇄하면 끝이다. 3d 스캐닝이 1컷의 이미지를 스캔하는 데 걸리는 시간은 고작 2초이며, 오차 범위는 0.15mm 이내다. TDL 사에서 제작한 일반 샌들 한 켤레 가격은 약 13~16만 원이다. 보통 42만 원대인 맞춤 신발과 비교하면 가격경쟁력까지 갖춘 제품이라 할 수 있겠다.

1인 가구의 보편화, 개인의 파편화 등의 현상으로 사람들은 점점 자신에게 맞는 것, 특유한 것을 찾고 있는 경향이 강해지고 있다. 굳이 3D 기술을 활용하지 않더라도, 어쩌면 제조 단계에서조차 퍼스널 미팅을 고려할 필요는 있어 보인다. 제조 단가의 합리성을 잃지 않으면서도 각각 고객에 맞추는 것을 잊지 말아야 퍼스널 피팅에서 성공을 거둘 수 있을 것이다.